• اختبارات رش الملحt تُستخدم الغرفة لإجراء اختبارات تآكل رش الملح على المكونات والأجزاء والمكونات الإلكترونية والكهربائية والمواد المعدنية والمنتجات الصناعية. تتوافق غرفة اختبار الضباب الملح مع المواصفات التالية: IEC60068-2-11 (GB/T2423.17) ، جيجابايت/T10125، GB/T1771، ISO9227، ASTM-B117, GB/T2423-18, QBT3826، QBT3827، IEC 60068-2-52, ASTM-B368, MIL-STD-202, EIA-364-26, GJB150، DIN50021-75، ISO3768.

غرفة اختبار رش الملح YWX/Q-010

عادة ، يتم إجراء هذا الاختبار وفقًا لإجراءات اختبار ASTM B117 أو ISO 9227. توضع العينات التي تتم مقارنتها في غرفة مغلقة ثم تعريضها لضباب معدني سميك يحاكي ظروف التآكل الشديدة. يستخدم الاختبار محلول كلوريد الصوديوم مع نطاق الأس الهيدروجيني من 6.5 إلى 7.2.

يستمر هذا الاختبار عادةً من 8 إلى 3,000 ساعة. على الرغم من وجود مجموعة متنوعة من اختبارات التآكل الأخرى ، كما ذكرنا سابقًا ، إلا أن اختبار رش الملح شائع جدًا. ومع ذلك ، ينقسم الخبراء حول مدى قربها من ظروف الحياة الواقعية. يشكك بعض الخبراء ، على سبيل المثال ، في مدى ملاءمة الاختبار لأنه لا يتضمن التعرض للمواد الكيميائية الملحية.

هناك عدد من الأسباب المقنعة لإجراء أ تجربة بخاخ الملح، وأهمها تحديد كيفية تأثير التآكل على عينتك. يمكن أن تحتوي الأسطح والمعادن المختلفة على مستويات مختلفة من مقاومة التآكل ، ويسمح لك هذا الاختبار بمقارنتها. علاوة على ذلك ، يسمح لك الاختبار بتحديد ميل السطح للتآكل في حالة تعرضه للخدش ، وكذلك تقييم مدى التصاق الطلاء.

فيما يلي بعض الأمثلة على نتائج اختبار رش الملح النسبي:

• الأكسيد الأسود - تظهر العينات تآكلًا بعد 24 إلى 96 ساعة

• طلاء Ruspert (200 و 300) - لا تظهر العينات آثار صدأ أحمر بعد 1000 ساعة

• طلاء المسحوق - يمكن أن تستمر العينات حتى 500 ساعة قبل الصدأ

• الفولاذ المقاوم للصدأ (304 و 316) - تختلف النتائج اعتمادًا على الإنهاء. ومع ذلك ، بعد 1000 ساعة ، لا تظهر غالبية العينات في هذه الفئة أي تآكل تقريبًا.

الملح اختبار رذاذ هي محاكاة مخبرية لبيئة مالحة أكالة. يتم استخدامه كوسيلة متسارعة لاختبار قدرة الطلاءات السطحية على مقاومة التآكل الجوي. يُعرف أيضًا باسم اختبار الضباب بالملح ، وهو أحد أقدم طرق الاختبار المستخدمة في صناعة طلاء HVAC-R ، ولهذا السبب ، غالبًا ما يشار إليه عند اختيار طلاء HVAC-R.

استخدامات الطلاء الواقية من الهريسيت اختبار رش الملح بطريقتين حيث نقوم بتطوير وتقييم طلاء HVAC-R والمبرد. الملح اختبار رذاذ يستخدم كاختبار مستقل لمقاومة التآكل وأيضًا كعنصر من مكونات ISO 12944-9 (المعروف سابقًا باسم ISO 20340). في كلا الاختبارين ، تتم معالجة عملية رش الملح بنفس الطريقة ، وفقًا لـ ASTM B-117.

• أولاً ، يتم تحضير الألواح الصغيرة (عادةً 3 × 5 بوصات أو 4 × 6 بوصات) بالطلاء المراد اختباره. حواف وظهر الألواح محمية ، عادة بشريط لاصق. ثم يتم "نقش" الجزء الأمامي من اللوحة بأداة حادة لإحداث خدش من خلال الطلاء على الركيزة المعدنية.

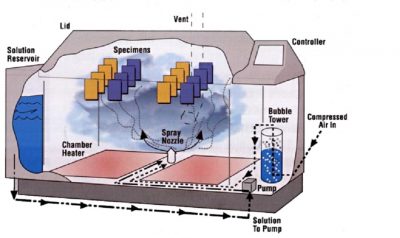

• بعد تجهيز اللوحة ، توضع داخل خزانة الاختبار. تحتوي الخزانة على رفوف لتثبيت الألواح في موضعها كما هو محدد بواسطة ASTM B-117 - مائلة للخلف بمقدار 15 إلى 30 درجة من الوضع الرأسي.

• يتم إغلاق الخزانة بعد ذلك ، ويتم تسليم محلول ملح بنسبة 5٪ بمعدل ودرجة حرارة ثابتة إلى الخزانة من خلال مرذاذ. يتم رش ضباب الملح لأعلى بحيث تنزل القطرات وتستقر على الألواح.

• بعد هذه النقطة ، ستكون هناك فحوصات دورية لألواح الاختبار ، بالإضافة إلى مراقبة خزانة رش الملح للتأكد من أنها تعمل بشكل صحيح طوال مدة الاختبار. خلال هذه التقييمات الموجزة للوحات ، يتم تحديد ما إذا كان الاختبار يتقدم كما هو متوقع أو إذا كان الطلاء على لوحات الاختبار قد فشل قبل الأوان.

على الرغم من أن كل مختبر لديه إعداد مختلف قليلاً ، إلا أن أساسيات الاختبار موصوفة أعلاه. من حسن الحظ Heresite أن يكون لديك خزانة بها قراءات رقمية تعرض إجمالي ساعات تشغيل خزانة الاختبار ، بالإضافة إلى أجهزة الإنذار التي ستعلمنا بمجموعة متنوعة من الأشياء المهمة ، مثل ما إذا كان مستوى محلول الملح منخفضًا. هذه الميزات مهمة لأن بعض اختبارات رش الملح تعمل لفترات طويلة للغاية. على سبيل المثال ، تم اختبار Heresite P-413 مقابل ASTM B-117 لأكثر من 6,000 ساعة. هذا هو 250 يومًا متتاليًا (أو ما يزيد قليلاً عن 8 أشهر) من رش الملح المستمر.

تجربة بخاخ الملح

يستخدم Heresite أيضًا اختبار رش الملح عند إجراء الاختبار باستخدام معيار ISO 12944-9. تم اختبار Heresite's P-413 و ES-606 و HereShield مقابل هذا المعيار. على الرغم من استخدام كل من ASTM B-117 و ISO 12944-9 لقياس الحماية من التآكل ، إلا أن هناك بعض الاختلافات المهمة بين الاختبارين. على عكس B-117 ، وهو اختبار رش الملح الساكن فقط ، فإن ISO 12944-9 هو اختبار دوري ، حيث يتم اختبار الألواح لمدة 72 ساعة من التعرض للأشعة فوق البنفسجية ، تليها 72 ساعة من رش الملح ، ثم 24 ساعة من التجميد (لـ ما مجموعه 168 ساعة / أسبوع واحد تلك الدورة (الأشعة فوق البنفسجية / رش الملح / التجميد) تتكرر لمدة 25 أسبوعًا ، أي ما مجموعه 4,200 ساعة.

على الرغم من أن كلا الاختبارين لا يمثلان بيئة خارجية فعلية ، إلا أن ISO 12944-9 يشبه إلى حد كبير دورات الطقس القاسية التي غالبًا ما تتعرض لها وحدات HVAC-R في العالم الحقيقي. لهذا السبب ، خلصت SSPC (جمعية الطلاءات الواقية) إلى أن "التآكل / التجوية المشترك هو تحسين كبير لاختبار رش الملح التقليدي (ASTM B117) من حيث إعادة إنتاج التآكل الجوي بطريقة متسارعة."

وتجدر الإشارة إلى أنه خلافًا للاعتقاد السائد ، فإن اختبار رش الملح ، مثل اختبارات التآكل الأخرى ، لا يظهر أي ارتباط. اختبار X ساعة لا يعني أن الطلاء سيقاوم التآكل لعدد معين من السنوات. هذا لأن الصدأ يستغرق سنوات حتى يتشكل في مواقف الحياة الواقعية. نتيجة لذلك ، فإن أفضل مسار للعمل هو استخدام هذا الاختبار فقط كمتنبئ بنتائج العالم الحقيقي.

لفهم ما سبق بشكل كامل ، فإن تجربة بخاخ الملح يجب أن يُنظر إليه على أنه مقياس لمراقبة الجودة يُستخدم لضمان أن عملية التحكم في المسار الصحيح ودقيقة. بمعنى آخر ، نتائج هذا الاختبار ليست مؤشراً على نتائج العالم الحقيقي. لإعطائك مثالاً ، إذا كنت تعلم أن طلاء الزنك يستمر 96 ساعة وأن طلاء المسحوق يستمر 500 ساعة ولكن عينة الاختبار الخاصة بك لا تفعل ذلك ، فهذا يعني أن شيئًا ما حدث خطأ في عمليتنا.

على نفس المنوال ، يجب أن تنتقل بحذر إذا استنتجت من هذه الأشكال أن طلاء المسحوق أكثر مقاومة من طلاء الزنك. قد يكون مثل هذا الاستنتاج مضللًا لأنه ، كما ذكرنا سابقًا ، لا يعد تصنيف الملح بالرش مؤشرًا على أي طلاء سيتفوق على الآخر في العالم الحقيقي.

ضع في اعتبارك الجلفنة بالغمس الساخن ، والتي يمكن أن تستمر ما بين 75 و 100 عام بدون صيانة. ومع ذلك ، فإنه يفشل فشلا ذريعا في هذا الاختبار. هذا لأن قدرتها على التحمل الفعلية في العالم الحقيقي تعتمد على عوامل أخرى مثل التكوين التدريجي للجلد الزجاجي لمنتجات التآكل ، والتي لا تتشكل في هذا النوع من الاختبارات.

Lisun تم العثور على Instruments Limited بواسطة LISUN GROUP في 2003. LISUN تم اعتماد نظام الجودة بشكل صارم من قبل ISO9001: 2015. كعضو في CIE ، LISUN تم تصميم المنتجات بناءً على CIE و IEC ومعايير دولية أو وطنية أخرى. حصلت جميع المنتجات على شهادة CE ومصادق عليها من قبل مختبر الطرف الثالث.

نحن المنتجات الرئيسية هي مقياس المنظار, دمج المجال, الطيف, مولد عرام, ESD محاكي البنادق, استقبال EMI, معدات اختبار EMC, اختبار السلامة الكهربائية, غرفة البيئة, غرفة درجة الحرارة, غرفة المناخ, الغرفة الحرارية, تجربة بخاخ الملح, غرفة اختبار الغبار, اختبار للماء, اختبار RoHS (EDXRF), اختبار توهج الأسلاك و اختبار لهب الإبرة.

لا تتردد في الاتصال بنا إذا كنت بحاجة إلى أي دعم.

قسم التكنولوجيا: Service@Lisungroup.com، Cell / WhatsApp: +8615317907381

قسم المبيعات: Sales@Lisungroup.com، Cell / WhatsApp: +8618117273997

لن يتم نشر عنوان بريدك الإلكتروني. الحقول الإلزامية مشار إليها *